Charger un container maritime exige une préparation méticuleuse, car la moindre erreur de répartition ou d’arrimage peut entraîner des coûts importants, des refus d’embarquement ou des dommages à la cargaison. Une organisation rigoureuse, le respect des normes et une analyse précise du poids permettent de sécuriser l’opération du début à la fin.

| Type d’opération | Fourchette de prix HT | Description |

|---|---|---|

| Chargement d’un container 20 pieds | 350 € à 900 € | Selon la nature de la cargaison, la durée et l’arrimage |

| Chargement d’un container 40 pieds | 600 € à 1 400 € | Dépend du volume utile, de la répartition du poids et du calage |

| Matériel de calage et d’arrimage | 150 € à 650 € | Inclut sangles, barres, coussins de calage, bois et palettes |

| Certification du VGM | 25 € à 55 € | Déclaration obligatoire du poids brut vérifié |

Comment préparer un container maritime avant le chargement de la marchandise ?

Sélection du type de container adapté

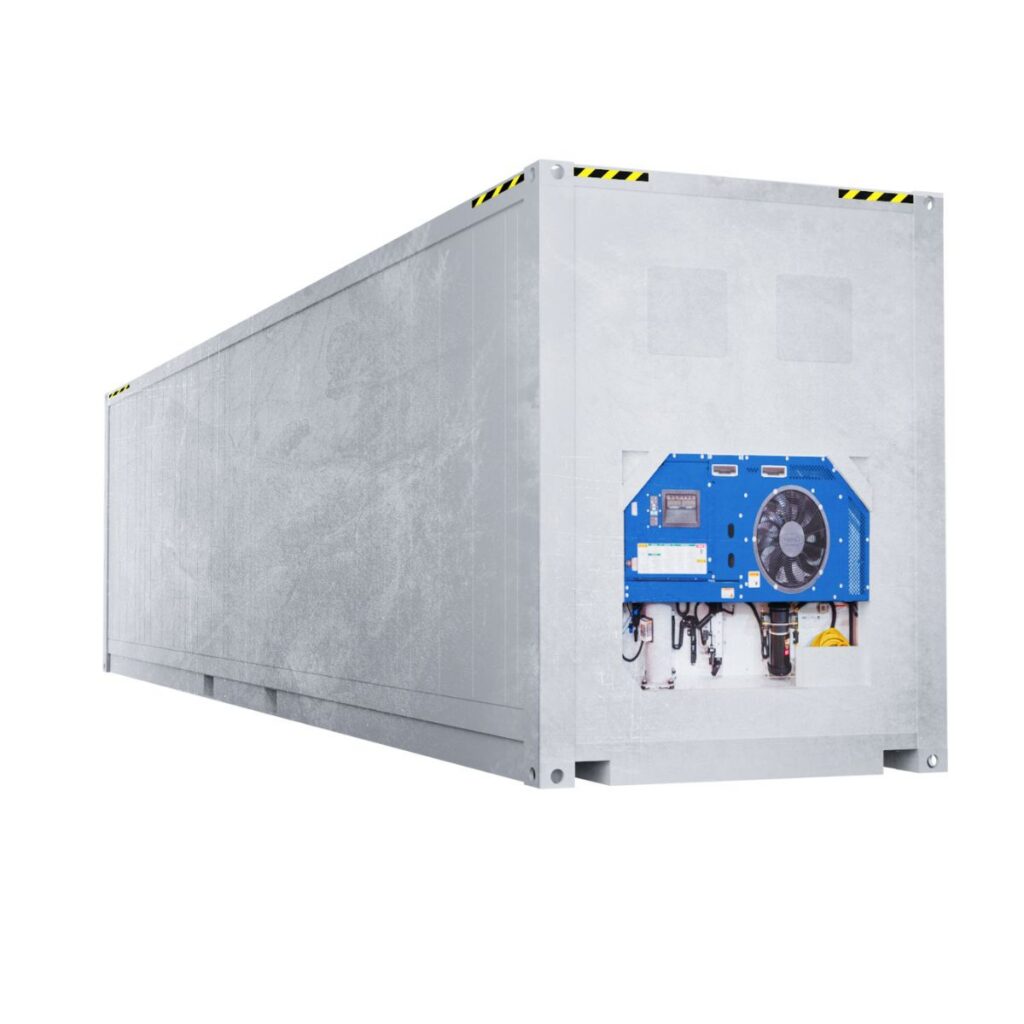

Le choix de la capacité maximale et des dimensions d’un conteneur influence directement la sécurité du chargement conteneur. Un dry standard protège les marchandises sèches, un reefer assure le maintien de la chaîne du froid, un open top simplifie le chargement vertical, tandis qu’un High Cube offre une hauteur supplémentaire utile pour optimiser le volume exploitable. L’objectif consiste à adapter le conteneur au produit, aux contraintes d’accès et au mode de manutention.

| Type | Dimensions internes (m) | Volume utile (m³) | Charge utile (kg) |

|---|---|---|---|

| Container 20 pieds | 5,9 × 2,35 × 2,39 | 33 | 28 000 |

| Container 40 pieds | 12 × 2,35 × 2,39 | 67 | 26 000 |

| High Cube 40’ | 12 × 2,35 × 2,69 | 76 | 26 000 |

Contrôle de l’état général du container

Une inspection complète garantit une base saine pour le transport maritime. L’étanchéité, les parois intérieures, le plancher, l’état du toit et les portes doivent être impeccables. Les points d’arrimage méritent également une attention particulière car ils supportent les efforts des sangles.

Points à contrôler avant chargement :

- absence d’humidité ou d’odeurs

- joints de portes intacts

- plancher stable, sans affaissement

- aucune perforation ou trou laissant passer l’eau ou la poussière

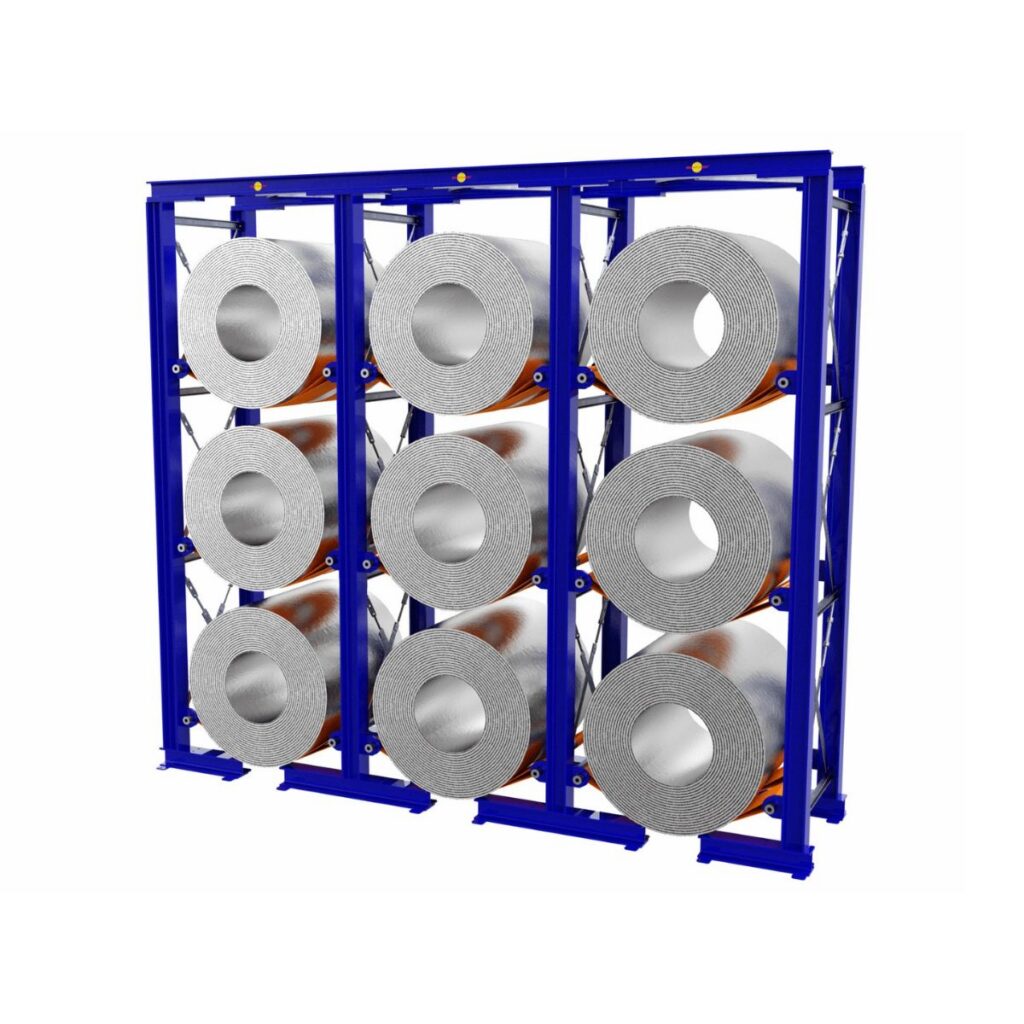

Estimation du volume, du poids et de la répartition des colis

Une évaluation précise du poids total évite le dépassement du MGW et facilite la préparation du VGM. Les charges lourdes doivent rester au sol, centrées, tandis que les articles légers se placent en hauteur. Limiter les espaces vides réduit les mouvements internes, notamment lors des passages route–rail–mer.

Gestion de la compatibilité des marchandises

Certaines marchandises ne doivent pas cohabiter. Les denrées alimentaires sont éloignées des produits odorants, les matières hygroscopiques nécessitent une bonne ventilation et les articles fragiles bénéficient d’un calage supplémentaire. Cette organisation diminue les risques de contamination et les dégradations liées à la pression ou aux vibrations.

Quelles règles suivre pour un chargement de container maritime sécurisé et conforme ?

Respect des limites de poids et de charge utile

Le respect des autorisations et limites affichées sur la plaque CSC protège les équipes et garantit la conformité du transport maritime international. Un container 20 pieds présente généralement une tare autour de 2 200 kg, un container 40 pieds entre 3 800 et 4 200 kg. Dépasser ces valeurs entraîne un refus immédiat de la part du terminal.

Points essentiels :

- contrôle systématique de la plaque CSC

- comparaison du poids total avec la charge utile disponible

- validation du VGM selon la convention SOLAS

- attention aux déséquilibres latéraux

Répartition des masses pour assurer la stabilité du container

La répartition influence directement le centre de gravité. Une charge homogène limite les mouvements internes et protège la structure du conteneur. Les articles les plus lourds restent au centre et au sol, les plus légers s’installent au-dessus.

Bonnes pratiques :

- répartition symétrique

- calage des vides importants

- stabilité des piles pour éviter les tassements

- contrôle régulier durant le chargement

Application des normes et réglementations (CTU Code, SOLAS, VGM)

Le CTU Code encadre toutes les techniques d’arrimage et de calage. La convention SOLAS impose la déclaration du poids brut vérifié. Les terminaux appliquent strictement ces règles, et leur non-respect entraîne des coûts supplémentaires ou un refus d’embarquement. L’ensemble des documents, photos et plans de chargement contribue à prouver la conformité.

Prise en compte des spécificités du transport multimodal

Les contraintes variant selon le mode (freinage routier, vibrations ferroviaires, roulis maritime), la cargaison doit être stabilisée dès le départ. Un calage robuste compense ces variations et protège le produit sur toute la chaîne logistique.

Sélection des solutions de calage adaptées

Le choix dépend du poids, de la sensibilité et du conditionnement des produits. Les sangles à cliquet, les barres d’arrimage, les coussins gonflables et les structures en bois restent les solutions les plus utilisées.

Options courantes :

- sangles pour charges lourdes

- barres d’arrimage pour bloquer les palettes

- coussins gonflables pour combler les interstices

- renforts bois pour créer des butées solides

Protection des produits sensibles

Certains produits nécessitent un conditionnement renforcé pour résister à l’humidité, aux chocs et aux variations de température. Les films étirables stabilisent les palettes, les housses amortissent les vibrations et les coins rigides protègent les arêtes.

Mesures incontournables :

- films étirables

- housses et couvertures

- angles rigides

- calage dédié pour les articles fragiles

Limitation des mouvements internes et des risques de basculement

Les piles doivent rester compactes, sans espaces vides. Les palettes s’appuient contre les parois et les éléments légers se verrouillent grâce aux dispositifs de calage. Moins il y a de mouvement, moins il y a de dommage potentiel.

Prévention des risques de détérioration ou de contamination

Des absorbeurs d’humidité préviennent la condensation. Les produits susceptibles de fuites ou de poussières se conditionnent hermétiquement. Cette prévention réduit les risques de frottements, d’oxydation et de contamination interne.

Comment optimiser l’organisation et le suivi du chargement d’un container maritime en B2B ?

Organisation et planification des opérations de chargement

Une planification efficace fluidifie le flux logistique. Préparer la zone de chargement, vérifier la disponibilité du chariot élévateur ou du reach stacker et définir un créneau clair réduit les interruptions.

Éléments clés :

- créneau défini

- Moyens de levage disponibles

- zone de stationnement préparée

- anticipation des contraintes portuaires

Coordination entre les intervenants logistiques

Chargeurs, transporteurs, agents de quai et exploitants d’entrepôt doivent travailler en synchronisation. Une communication précise réduit les manipulations inutiles et les retards. Les échanges portent sur les horaires, les contraintes de sécurité, la nature des produits et les consignes particulières.

Documentation du chargement et traçabilité

Photos, plans de répartition, liste de colisage et justificatifs du VGM constituent un ensemble essentiel pour la traçabilité. Cette documentation facilite les contrôles, les démarches d’assurance ou la gestion des litiges.

Intégration du chargement dans la chaîne logistique globale

Un conteneur ne constitue qu’une étape du parcours. Intégrer le chargement dans la planification globale — délais, créneaux portuaires, contraintes du transport intermodal — permet de limiter les ruptures de flux et d’améliorer la rotation des équipements.